製缶

金属業界での製缶は、鉄板などを切断や溶接加工を施して、タンクや機械装置などを製作する事を製缶といいます。切断の際には、フレームやパイプなどのような鋼材や鋼管・形鋼などを組み合わせて製缶加工します。

製缶加工は、鉄材を曲げ・切断・溶接等を施して、立体的な製品を作り上げることをいいます。製缶加工されたものは生活に身近なものから、金属加工業での製作物まで様々です。では製缶は実際どのような加工の流れなのでしょうか。ここでは一般的な製缶加工法の流れをご紹介します。

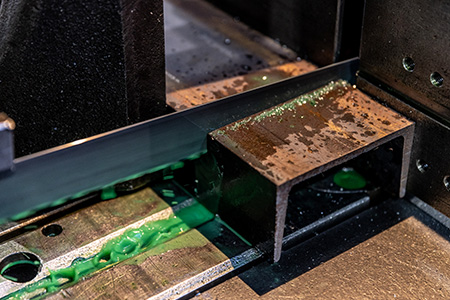

1.切断

図面が完成したらまずすることは切断です。

アングル、チャンネル、角パイプ、丸パイプ、切板などの製品を図面通りに切断して大まかな形に切ります。

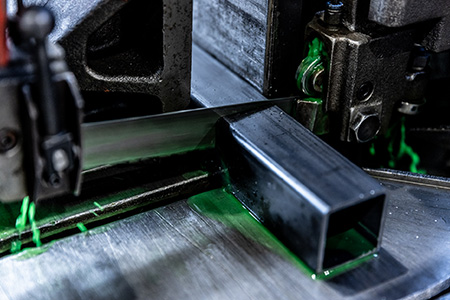

2.仮付け

先程切断した材料を形に組んでいき、点付けなどで変形しないよう固めていくことを仮付けと言います。

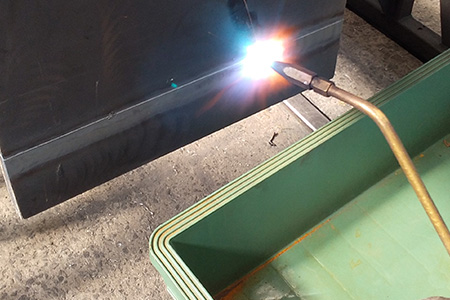

3.溶接

仮付けが終わったら溶接していきます。弊社ではMAG溶接とTIG溶接をメインにしています。

MAG溶接とは、溶接棒の代わりにコイル状に巻かれた針金状の溶接ワイヤを電極として使用する溶接方法です。別名、半自動溶接と呼ばれます。TIG溶接とは、鉄・非鉄を問わず幅広い材質を溶接することができ、ビード外観が比較的美しいことが特徴であり、様々な製品で用いられています。

4.仕上げ

溶接後はスパッタやノロなどが溶接した周りについており、それを綺麗に除去していきます。

また接地面などがある場合はサンダーで溶接の肉をツラ仕上げします。

5.穴あけ

穴をあけていく工程です。ボルトのタップ部分の穴あけをする場合もこちらの工程を含みます。

場合によっては溶接前に加工することもあります。

6.歪み取り

溶接をすると鉄に熱が伝わり、曲がってしまった部分を炙って直します。

熟練された職人の腕で±1mm以内に戻します。

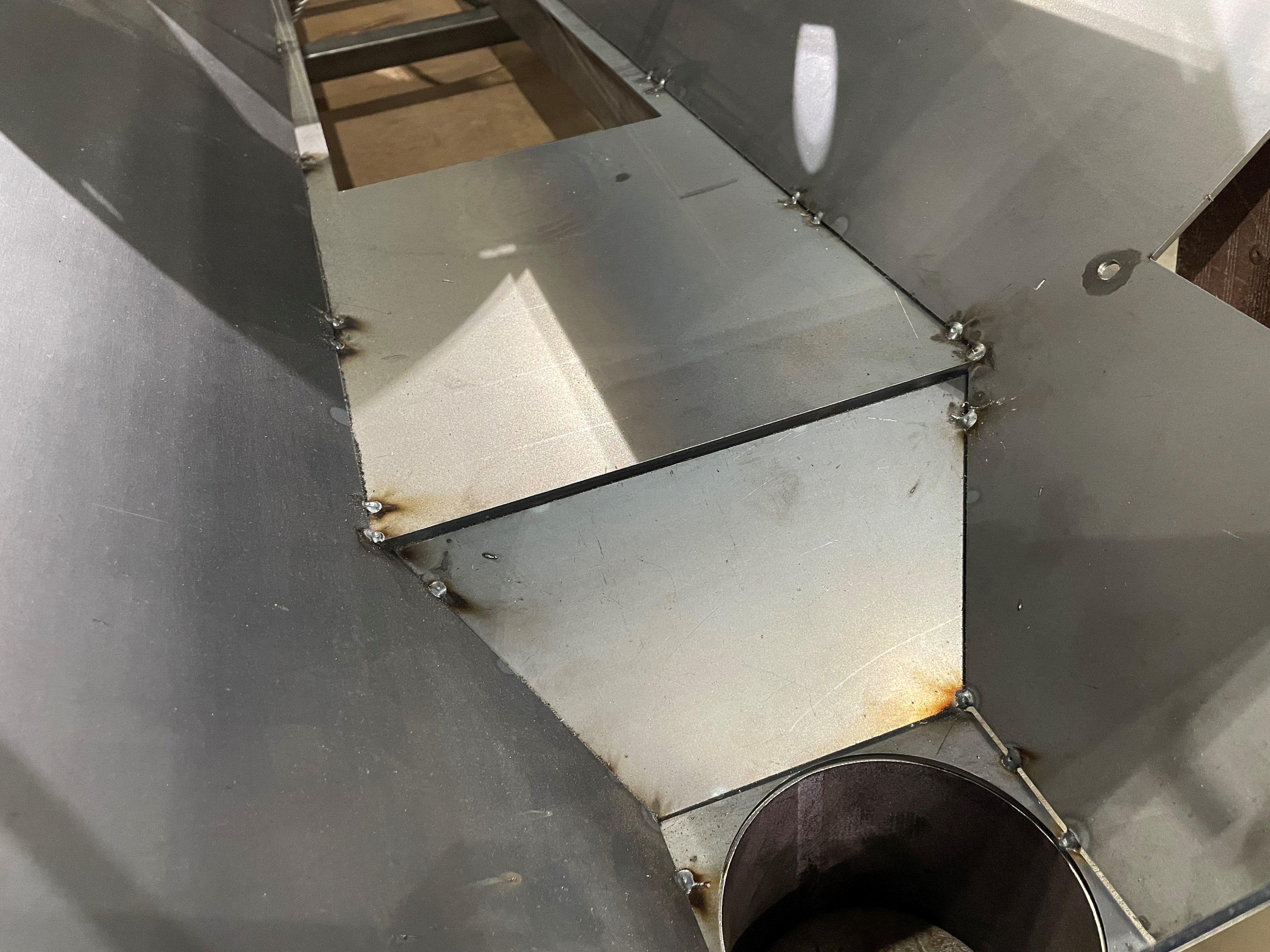

これにて製缶完了です。鉄だけではなくステンレス、アルミなどの加工も出来ます。ぜひ気軽にご相談ください。